自动化造型如何控制型砂

点击数:1869次

近几年来,随着计算机自动化控制在铸造中的广泛应用,尤其是造型工序自动化水平更是发展迅速,这种快速发展的自动化造型对于型砂质量要求也越来越严格。因此,无论是树脂砂还是粘土砂在自动化控制上也要求越来越高,通过微机自动化控制能够满足型砂的一致性、稳定性。目前国内引进国外发达国家的自动化造型设备比较多,自动化控制的功能也比较齐全,但是在实际应用的过程中,只重视了设备的先进自动化,在砂处理工艺上还是固定在手工操作的范围,从而虽然有高性能的自动化砂处理设备,但是并没有得到高性能的型砂质量。如果忽略了配套砂处理工艺控制这一重要环节,是不能够为自动化造型提供符合要求、质量稳定的型砂,就不能使其自动化水平得已发挥,这点又往往是国内众多铸造企业常忽视的地方,也是造成自动造型线运转率不高的一个重要制约因素。本文根据粘土砂水平分型无箱挤压造型线对型砂性能的质量要求进行了剖析。

自动化造型对型砂质量的性能要求

具体膨润土补加量可以根据砂铁比计算,计算公式如下:

M= m1δ1+m2δ2

式中 M——膨润土补加量(Kg);

m1——旧砂重量(Kg);

δ1——与砂铁比有关的系数;

m2——新砂补加量;

δ2——与新砂AFS有关的系数,一般取6%即可。

煤粉补加量 煤粉补加量一般根据铸件复杂程度和大小来调整,基本上是在膨润土补加量的50%~70%调整。

生产现场如何来具体控制型砂混制质量

在粘土砂造型中,型砂混制质量控制最简便易行、效果明显、经济实用的方法就是测定“紧实率”。我公司“紧实率”的测定目前是通过型砂在线检测仪,测定混制型砂的紧实率。有的公司没有型砂在线检测仪,是通过控制型砂中的含水量来控制型砂质量的,这种含水量的测定,往往受型砂温度的影响较大,型砂温度超过40℃时,型砂混制完成后,尤其是冬季,在型砂到达造型机上方水分流失严重,因此测定含水量误差较大。

下面就是我公司的一个实例:

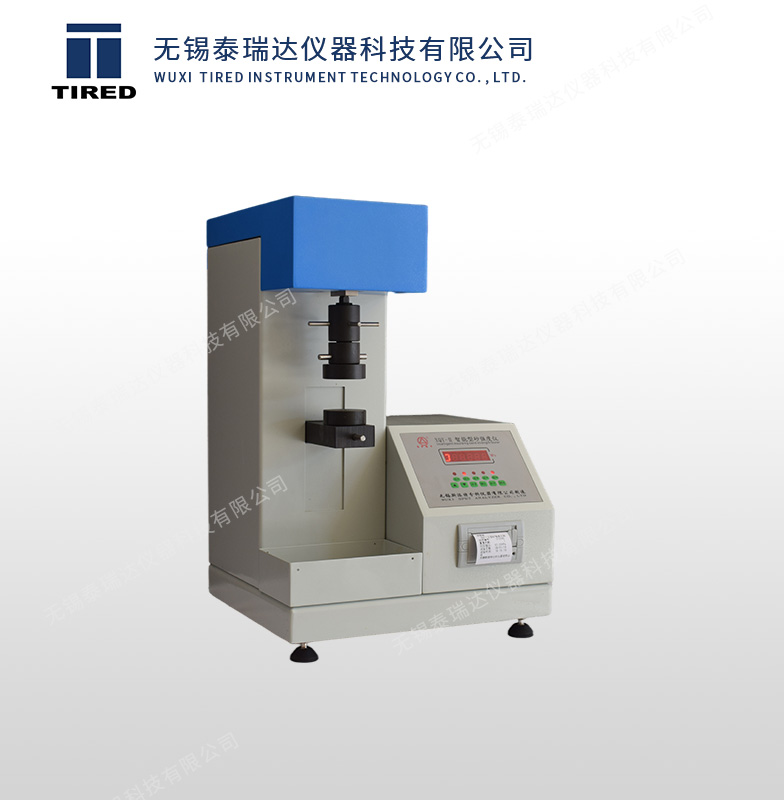

采用混砂机是常州市法迪尔克粘土砂机械有公司生产的MXC80变频冷却混砂机,型砂质量采用RTC106型砂在线检测仪全自动控制,每混碾一次都要多次检测紧实率,根据检测到的待混砂子紧实率自动调整控制加水量,满足型砂设定的质量参数才能出砂。

混制工艺:加砂和辅料干混5~10s→加水湿混90~120s→卸砂。

(1)每次加砂量(例如:3.5t或4.0t)以及膨润土24kg、煤粉15kg、旧砂水分稳定的情况下,初次加水也稳定,以后加水根据检测到的紧实率进行自动调整。然后根据要求应达到的紧实率预设加水量(在掌握回用旧砂含水量的前提下),没有定量基准就得不到可靠的对比数值,不能“砂干了加水,水多了加砂”,这样没有定量基准,就永远找不到规律。

(2)为了能掌握好混砂时的加水量,一定要注意回用旧砂和新砂中的 “预检测”工作。表3是对旧砂和回到砂处理中的粉尘的一个检测报告。

此次试验数据表明:

①旧砂水分为0.7%,太低了,一般情况应保证旧砂水分足够,以有利于旧砂中膨润土塑性的恢复。因此应注意增湿补水,采用多点补水的方式比较好。

②型砂粒度分布不太合理,一般调整到3筛或4筛砂,并且主峰筛砂量不要超过40%,相邻筛砂量相差10%~15%;否则型砂在紧实的时候摩擦力较大,且砂型的密度会较低,再者砂型的热导率也会受影响。

③灼烧减量太高了,覆膜砂砂芯混到型砂中的量过大,因此应尽力去除芯砂并加大新砂补加量进行冲淡,将灼烧减量控制在5.0%以内。

④型砂的热湿拉强度是偏低的,对较大的铸件的品质有较大的影响。当然影响型砂热湿拉强度的因素比较多,比如:膨润土的类型和多少,砂粒的细度和粒度分布,紧实率,混砂机的好坏,等等。但是应根据具体情况采取相应措施提高型砂热湿拉强度。

⑤型砂中的磁铁含量1.5%是偏高的,最好控制在1.0%以内。

⑥粉尘数据反映该处除尘是有点过渡的,可以适当的调小该处除尘口。

上一篇:铸造型砂仪器冷却速度对铸造的影响

下一篇:型砂表面硬度计的检定方法